إدارة عمليات التصنيع في ERPNext لمصنع البتيل (Leuven)

شرح عملي متسلسل يربط بين طلبات المواد، خطة الإنتاج، أوامر العمل، كروت التشغيل، أرقام التشغيلات (Batches)، وحركات المخزون.

دورة التصنيع الكاملة في ERPNext لمصنع البتيل (Leuven)

من لحظة طلب الإنتاج حتى إدخال المنتج الجاهز للمخزون مع Batch وتتبع كامل للتكلفة.

1️⃣ طلب مواد للإنتاج (Material Request – Manufacture)

نقطة البداية في مصنع البتيل (Leuven) هي تحديد ما نريد إنتاجه من خلطات أو حشوات خلال فترة معيّنة، مثل: Chocolate Cake Mix – Leuven، مع الكمية المطلوبة وتاريخ الحاجة للإنتاج.

- من القائمة: Manufacturing > Production > Material Request.

- إنشاء Material Request جديد من النوع: Type = Manufacture.

- تحديد:

- الصنف (Item)، مثل LUV-CHOC-CAKE-MIX.

- الكمية المطلوبة للإنتاج، مثلاً: 2000 Kg.

- Required By Date (تاريخ الحاجة للإنتاج).

- حفظ المستند ثم الضغط على Submit.

هذا الطلب يمثّل احتياج قسم الإنتاج من المنتج النهائي، وسيتم استخدامه لاحقًا في إعداد خطة الإنتاج (Production Plan).

2️⃣ إعداد خطة الإنتاج (Production Plan)

Production Plan هي أداة التجميع والتخطيط الشامل: تجمع طلبات الإنتاج (أو أوامر البيع) وتحولها إلى خطة واضحة: ما هي المنتجات التي سيتم تصنيعها؟ وبأي كميات؟ وبناءً على أي BOM؟

- من القائمة: Manufacturing > Production > Production Plan.

- إنشاء مستند جديد New.

- في حقل Get Items From اختر: Material Request.

- اضغط Get Material Requests واختر طلب المواد الذي تم إنشاؤه في الخطوة السابقة.

-

سيقوم النظام بجلب:

- الأصناف المطلوب إنتاجها.

- الكميات المطلوبة لكل صنف.

- الـ BOM الافتراضي لكل صنف (من إعدادات الصنف).

3️⃣ طلبات المواد الخام تلقائيًا من الـ BOM

كل منتج نهائي في البتيل لديه BOM يحتوي على المواد الخام: (بودرة، سكر، كاكاو، زيوت، نكهات… إلخ) مع النِسَب والكميات. من خلال Production Plan يمكن حساب المواد الخام اللازمة تلقائيًا وإصدار طلبات مواد لها.

- بعد جلب الأصناف من Material Request، اضغط: Get Material Requirements.

- يقوم النظام بحساب الكميات الإجمالية للمواد الخام المطلوبة لكل صنف اعتمادًا على الـ BOM.

- راجع قائمة المواد الخام وتحقق من الكميات المتوفرة في مخزن المواد الخام (مثل: RM Warehouse - Leuven).

- في حال وجود نقص، استخدم زر:

Create Material Requests واختر:

- Purchase لطلب شراء من الموردين.

- Material Transfer لنقل الكميات من مستودع مركزي إلى مستودع الإنتاج.

النتيجة: لديك الآن طلبات إنتاج للمنتج النهائي، وطلبات للمواد الخام المحسوبة تلقائيًا من الـ BOM.

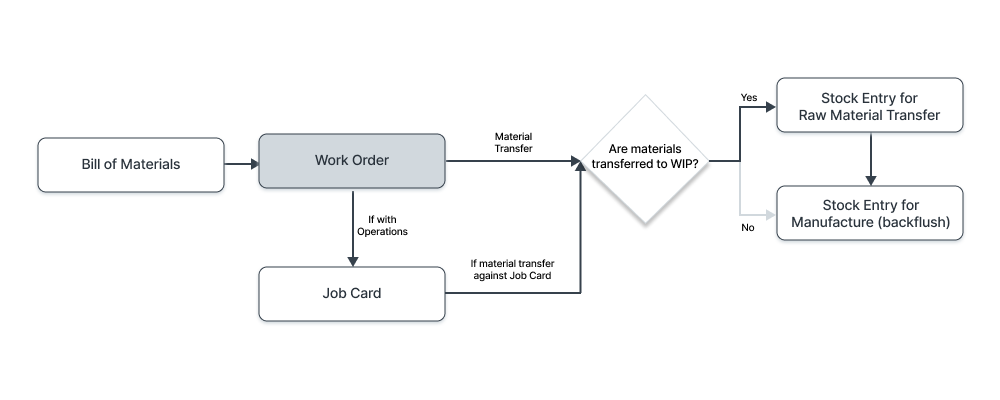

4️⃣ إنشاء أوامر الإنتاج (Work Orders) من خطة الإنتاج

Work Order هو أمر رسمي لخط الإنتاج أو الورشة: “انتج لي كمية معيّنة من الصنف الفلاني، وفق الـ BOM من مخزن مواد إلى مخزن منتجات جاهزة”.

- بعد مراجعة الخطة واعتمادها (Submit للـ Production Plan).

- اضغط على: Create Work Orders.

- اختر طريقة التقسيم: هل تريد Work Order لكل صنف، أو لكل مخزن، أو حسب الإعدادات الأخرى.

- يقوم النظام بإنشاء Work Orders لكل صنف مطلوب إنتاجه، مع:

- الصنف النهائي (Production Item).

- الـ BOM المعتمد.

- الكمية المطلوب تصنيعها (Qty To Manufacture).

- مستودع المواد الخام (Source Warehouse).

- مستودع المنتجات الجاهزة (Target Warehouse).

5️⃣ كروت التشغيل (Job Cards) لإدارة العمليات على أرض المصنع

في مصنع مثل البتيل، يمر المنتج النهائي بعدة عمليات (Operations) مثل: الوزن والخلط، المزج عالي السرعة، التعبئة، التغليف… إلخ. هذه العمليات يتم تعريفها في BOM + Routing، وعند إنشاء Work Order يتم إنشاء Job Cards لكل عملية.

ما هي فائدة Job Card؟

- يُعتبر كرت عمل للمشغل أو المشرفة في كل محطة عمل (Workstation).

- يحدد العملية (Operation)، والماكينة، والموظف، والوقت، والكمية المنجزة.

- يساعد في حساب تكلفة العمالة والماكينات وربطها بالمنتج النهائي.

- من داخل الـ Work Order ستجد جدول العمليات (Operations).

- لكل عملية يقوم النظام بإنشاء Job Card تلقائيًا (أو يدويًا عند الحاجة).

- على أرض الواقع:

- عند بدء العملية يضغط العامل على Start Job.

- عند انتهاء العملية يضغط على Complete Job ويسجّل الكمية المكتملة.

- من خلال Job Cards يمكن:

- متابعة تقدم التصنيع لكل عملية في خط الإنتاج.

- تجميع بيانات الوقت والكمية لتكوين تكلفة أدق للمنتج.

6️⃣ إدارة التشغيلات (Batch) وربطها بالتاريخ والصلاحية

في قطاع الأغذية والخلطات مثل منتجات البتيل، إدارة التشغيلات (Batches) أمر أساسي: كل دفعة إنتاج لها رقم Batch وتاريخ إنتاج وصلاحية وربط محتمل بنتائج فحص الجودة.

إعداد الصنف النهائي لاستخدام Batch:

- من Item Master للصنف النهائي (مثل: Chocolate Cake Mix):

- تفعيل خيار Has Batch No.

- تفعيل Has Expiry Date عند الحاجة لتتبع الصلاحية.

- عند تنفيذ الإنتاج من خلال Stock Entry – Manufacture المرتبط بـ Work Order:

- يمكنك:

- إدخال Batch No يدويًا (وفق نظام الترميز في المصنع).

- أو السماح للنظام بإنشاء Batch جديد تلقائيًا.

- يتم ربط الـ Batch الناتج بـ:

- الـ Work Order.

- الـ BOM ونوع المنتج.

- اختياريًا: فحوصات الجودة (Quality Inspection) المرتبطة بهذه الدفعة.

7️⃣ حركة المخزون للتصنيع (Stock Entry – Manufacture)

آخر حلقة في سلسلة التصنيع هي حركة المخزون التي: تُنقص كميات المواد الخام من مستودعها، وتزيد كمية المنتج النهائي في مخزن المنتجات الجاهزة مع رقم Batch.

- فتح الـ Work Order بعد الانتهاء من العمليات و Job Cards.

- الضغط على: Create > Stock Entry.

- تحديد: Purpose = Manufacture.

- في جدول Items:

- تظهر المواد الخام بكميات مستهلكة (سحب من مخزون المواد الخام).

- يظهر المنتج النهائي بكمية موجبة (إضافة إلى مخزون المنتجات الجاهزة).

- تحديد:

- Source Warehouse للمواد الخام.

- Target Warehouse للمنتج النهائي.

- اختيار أو إنشاء Batch No للمنتج النهائي.

- مراجعة القيم ثم الضغط على Submit.

بعد اعتماد حركة التصنيع، يتم تحديث المخزون فعليًا وتُحتسب تكلفة المنتج النهائي من تكلفة المواد الخام بالإضافة إلى تكاليف العمل والماكينة المربوطة بالـ Job Cards والـ BOM.

🔁 ملخص دورة التصنيع في ERPNext لمصنع البتيل (Leuven)

- Material Request (Manufacture) تحديد ما نريد إنتاجه من أصناف نهائية وكمياتها وتاريخ الحاجة.

- Production Plan تجميع طلبات الإنتاج وربطها بالـ BOM لتكوين خطة إنتاج واضحة.

- Material Requests للمواد الخام حساب تلقائي للمواد الخام المطلوبة من الـ BOM وإصدار طلبات شراء/نقل عند الحاجة.

- Work Orders أوامر إنتاج مرتبطة بكميات محددة، BOM، ومستودعات المصدر والهدف.

- Job Cards كروت تشغيل لكل عملية في خط الإنتاج لتسجيل الوقت والكمية وتكلفة التشغيل.

- Batch رقم تشغيلة لكل دفعة إنتاج مع تاريخ إنتاج وصلاحية وربط محتمل بفحوصات الجودة.

- Stock Entry – Manufacture حركة المخزون التي تنقل الكميات من المواد الخام إلى المنتجات الجاهزة مع احتساب التكلفة النهائية.